| Плазменно-порошковая наплавка

шнеков экструдеров и термопластавтоматов |

Фирмой "Плазма-Мастер Лтд."

разработана технология, а также материалы и оборудование

для плазменно-порошковой наплавки шнеков экструдеров и термопластавтоматов.

Предлагаемая технология может с успехом использоваться как

при изготовлении новых, так и при восстановлении изношенных

деталей.

Сущность метода

Сущность метода состоит в нанесении слоя износостойкого

и коррозионностойкого материала непосредственно на гребень

витка шнека.

|

В качестве источника нагрева используется

плазменная дуга прямого действия, а присадочным материалом

служит мелкозернистый порошок, вдуваемый в дугу потоком

транспортирующего газа. Рабочий газ - аргон.

|

Материалы

Благодаря применению специально разработанного для этих

целей порошка из сплава на основе железа марки PM21,

наплавка ведется без предварительного подогрева заготовки

практически во всем диапазоне диаметров от 32 до 320 мм.

Это существенно упрощает технологию наплавки.

Срок службы шнеков, наплавленных сплавом PM21, повышается

по сравнению с азотированными шнеками в 3-5 раз. Сплав PM21

с успехом заменяет дорогостоящие сплавы, традиционно применяемые

за рубежом.

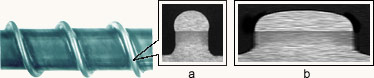

шнек после эксплуатации

|

|

|

шнек после

наплавки

a - макрошлиф наплавленного валика без колебаний плазмотрона

b - макрошлиф наплавленного валика с колебаниями |

Характеристики

Наплавленный металл сочетает в себе высокую износостойкость,

прочность и пластичность, позволяющую избежать появления

трещин не только во время наплавки, но и в процессе эксплуатации.

Он не склонен к задиранию и хорошо работает в паре с азотированным

слоем цилиндра. Твердость металла после наплавки 43…45 HRCэ.

После отпуска при t° = 650 °С, 1ч твердость его повышается

до 50…53 HRCэ.

Размеры наплавляемого слоя можно регулировать в широких

пределах, изменяя количество подаваемого присадочного порошка,

амплитуду колебаний плазмотрона и скорость наплавки. Благодаря

хорошему формированию наплавленного металла достигается

минимальный припуск на последующую механическую обработку.

При правильно выбранном режиме наплавки доля основного металла

не превышает 5%. Коэффициент использования присадочного

порошка составляет 95%.

Оборудование

Универсальная установка

на базе аппарата PM-300

|

Для наплавки шнеков используются установки на базе

аппарата модели

PM-300. Для вращения

детали и перемещения аппарата относительно витка может

использоваться токарно-винторезный станок или какой-либо

другой механизм. Тип станка обычно обусловлен максимальными

размерами наплавляемых деталей.

|

| Наплавка выполняется одним

оператором преимущественно в полуавтоматическом режиме.

Однако для наплавки деталей со сложной геометрией витка

или в местах перехода с одного шага на другой, наплавка

может вестись и в ручном режиме. Для этого предусмотрено

подключение дополнительного ручного плазмотрона модели

PP-25. |

|

Многолетний опыт использования этой технологии показал,

что это высокоэффективный, надежный и экономичный способ

увеличения долговечности детали.

Читайте также:

Аппарат для плазменно-порошковой

наплавки PM-300

PP-25 - Плазмотрон для ручной наплавки

PM21 - Износостойкий сплав на основе

Fe

Сплав на Fe-основе

для плазменно-порошковой наплавки шнеков экструдеров и термопластавтоматов

Ремонт и восстановление

деталей машин

Плазменно-порошковая

наплавка (PTA-surfacing) |