|

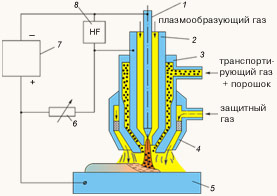

Плазменно-порошковая наплавка (ППН) - механизированный

процесс, при котором источником теплоты служит плазменная

дуга, а присадочным материалом служат гранулированные

металлические порошки, которые подаются в плазмотрон

транспортирующим газом с помощью специального питателя.

|

1. Электрод

2. Плазменное сопло

3. Фокусирующее сопло

4. Защитное сопло

5. Деталь

6. Балластный реостат

7. Источник питания

8. Осцилятор

|

Благодаря возможности регулирования в широком диапазоне

соотношения между тепловой мощностью дуги и подачей

присадочного порошка ППН обеспечивает достаточно высокую

производительность при минимальном проплавлении основного

металла, что позволяет обеспечивать требуемую твердость

и заданный химический состав наплавленного металла

уже на расстоянии 0,3-0,5 мм от поверхности сплавления.

Это дает возможность ограничится однослойной наплавкой

там, где электродуговым способом необходимо наплавить

3-4 слоя.

Важной особенностью ППН является отличное формирование

наплавленных валиков, стабильность и хорошая воспроизводимость

их размеров: установлено, что у 95% наплавленных деталей

отклонение толщины наплавленного слоя от номинального

размера не превышает 0,5 мм. Это позволяет существенно

сократить расход наплавочных материалов, время наплавки,

а также затраты на механическую обработку наплавленных

деталей.

ППН обеспечивает высокую работоспособность деталей

за счет отличного качества наплавленного металла,

его однородности, а также благоприятной структуры,

определяемой специфическими условиями кристаллизации

металла сварочной ванны.

Основные преимущества ППН:

- высокая производительность (до 10 кг/ч);

- высокое качество наплавленного металла;

- малая глубина проплавления основного металла

(до 5%)

- минимальные потери присадочного материала;

- возможность наплавки относительно тонких

слоев (0,5-5,0 мм);

В наплавочных плазмотронах можно использовать три

схемы ввода порошка в дугу:

- распределенный через кольцевую щель между соплами

(см.рис сверху);

- локальный боковой через канал в торце сопла;

- аксиальный через полый электрод.

Для ППН применяют порошки сталей и сплавов на основе

Ni, Co, Fe и Cu. Производят порошки преимущественно

методом распыления струи жидкого металла инертным

газом, что обеспечивает им отличные сварочно-технологические

свойства - хорошую сыпучесть, низкое содержание кислорода

(0,02-0,10 %) и др.

Области применения ППН-технологии

|

шнеки экструдеров и термопластавтоматов

|

клапаны и седла двигателей внутреннего сгорания

|

|

|

|

|

режущий инструмент раличного назанчения (фрезы,

ножи)

|

детали нефтехимической, энергетической и общепромышленной

запорной арматуры, валы, защитные втулки, диски,

кольца центробежных насосов

|

|

|

|

|

Читайте также:

Ремонт и восстановление

деталей машин

Плазменно-порошковая наплавка шнеков экструдеров и

термопластавтоматов

Плазменная наплавка: технологии...

Сплав на Fe-основе для плазменно-порошковой наплавки

шнеков экструдеров и термопластавтоматов

1 · · · 2 · · ·

3 · ·

· 4 · · · 5

· · · 6 · ·

·

|