|

Для повышения срока службы шнеков экструдеров и термопластавтоматов

в мире широко применяют наплавку рабочих поверхностей

износостойкими сплавами [1, 2]. Чаще всего для этих

целей используют сплавы на основе никеля и кобальта.

Наплавку осуществляют как вручную газоплазменным или

аргонодуговым способами с присадкой прутков, так и

механизированными способами, среди которых особо следует

выделить плазменно-порошковую

наплавку [3, 4]. В последнем случае присадочный

материал используют в виде порошка грануляции 50…200

мкм. Во избежании трещин в наплавляемом слое детали

предварительно подогревают до температуры 500…600

°С, а иногда применяют и сопутствующий подогрев.

Как показывает опыт, предварительный подогрев не

только усложняет процесс наплавки, но и заметно его

удорожает. Кроме того, широкое применение никелевых

и кобальтовых сплавов для наплавки шнеков скорее традиционно,

чем вызвано необходимостью. Такие уникальные их свойства,

как жаропрочность, горячая твёрдость, коррозионная

стойкость и другие, хотя и важны в условиях работы

червячных машин, но не являются определяющими. Поэтому,

по мнению автора, они с успехом могут быть заменены

на более дешёвые и более износостойкие сплавы на основе

железа.

К сожалению, известные промышленные сплавы на основе

железа имеют такой же серьёзный технологический недостаток,

как и никелевые или кобальтовые сплавы, а именно повышенную

склонность к образованию трещин при наплавке.

Автором данной статьи специально для плазменно-порошковой

наплавки шнеков был разработан новый

износостойкий сплав системы Fe-Cr-V-Mo-C, стойкий

против трещин. При его разработке максимально учитывались

условия эксплуатации этих деталей и их конструктивные

особенности.

В настоящей статье описаны свойства сплава для наплавки

шнеков и опыт его эксплуатации в промышленности.

Структура и фазовый состав сплава после наплавки

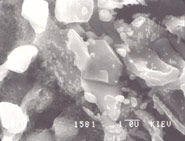

Микроструктуру и фазовый состав наплавленного металла

исследовали с помощью оптической и электронной металлографии,

а также методами рентгеноструктурного, микрорентгеноспектрального

и химического фазовых анализов (исследования выполнены

в Институте электросварки им. Е.О. Патона НАН Украины).

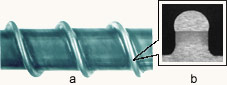

Структура металла в исходном состоянии после наплавки

(рис.1) состоит из твёрдого раствора на основе железа,

карбидной эвтектики и избыточных карбидов ванадия

VC. Особенностью структуры является очень мелкое зерно

(10…15 мкм) и веерообразная форма эвтектики, располагающиеся

в виде отдельных колоний, как бы внедрённых в матрицу

(рис. 1а). Форма и строение эвтектических колоний

хорошо видны на фотографии (рис.1б), полученной с

помощью электронного растрового микроскопа JSM-35;

тонкие пластинки эвтектических карбидов чередуются

с твёрдым раствором, заполняющим промежутки между

ними. Такое строение эвтектики обеспечивает сплаву

сочетание высокой прочности и пластичности sв=

1000мПа, ан=25кг/см2.

а

а |

б

б |

|

Рис.1. Микроструктура

наплавленного металла:

а) оптический микроскоп (х500); б) электронный

микроскоп (х3000)

|

Карбиды ванадия мелкие (до 5 мкм), имеют округлую

форму и сравнительно равномерно распределяются по

всему объёму сплава. Общее количество карбидной фазы

по данным химического фазового анализа составляют

около 16%. Как показал рентгеноструктурный анализ

анодного осадка, в состав карбидной фазы помимо карбидов

ванадия VC входят эвтектические карбиды на основе

хрома типа Ме7С3,

молибдена типа Ме2С и карбиды

цементитного типа Ме3С, в которых часть атомов железа

замещена атомами других элементов.

Матрица сплава представляет собой (g

+ a) - твёрдый раствор

с микротвёрдостью HV25 400…450.

В твёрдом растворе по данным микрорентгеноспектрального

анализа содержится около 15% Сr, 3% V, 2% Mo, 5% Ni.

| Высокая

степень легированности твёрдого раствора данными

элементами существенно замедляет g

® a превращения. Как показывают исследования,

выполненные на скоростном дилатометре при непрерывном

охлаждении с высоких температур (рис. 2), точка

начала мартенситного превращения Мn в зависимости

от скорости охлаждения лежит на уровне 110 - 130°С.

|

Рис.2. Дилатометрические кривые

при непрерывном охлаждении наплавленного металла

с высоких температур

|

Благодаря этому в сплаве фиксируется до 60…80% остаточного

аустенита. Это благоприятно сказывается на пластичности

сплава и позволяет релаксировать значительную часть

напряжений, возникающих при быстром охлаждении в процессе

наплавки.

Структура и фазовый состав сплава после термической

обработки

При изготовлении шнеков обязательной технологической

операцией является высокий отпуск, поэтому важно знать

его влияние на структуру и свойства наплавленного

металла. Исследования, выполненные на вакуумном дифференциальном

дилатометре Шевенара, дают возможность судить о структурной

чувствительности сплава к последующему нагреву и охлаждению.

Как видно из дилатометрической кривой (рис.3) (нагрев

и охлаждение со скоростью 150-170 К/ч) в наплавленном

металле происходят a « g

фазовые превращения. Критические точки выражены довольно

чётко: точка Ас1 лежит на уровне

650°С, точка Ас3 - 850°С.

Рис.3. Дилатометрическая кривая

при непрерывном нагреве и охлаждении наплавленного

металла, Vнагр.=150-170 К/ч

|

При охлаждении

имеет место мартенситное превращение со значительным

объёмным эффектом. Следует отметить, что структурные

превращения в металле начинаются несколько раньше

примерно при температуре 550°С, характеризующиеся

уменьшением объёма (кривая загибается вниз). При

этих температурах начинается выпадение из пересыщенного

аустенита тонкодисперсных карбидов Cr, Mo и V. |

Сказанное подтверждается дилатограммами отпуска при

этих температурах (рис.4), свидетельствующими о значительном

объёмном эффекте дополнительного мартенситного превращения,

которое происходит в сплаве вследствие обеднения аустенита

легирующими элементами и снижения его устойчивости против

распада.

| Твёрдость

наплавленного металла при этом повышается с HRC

42…43 до 51-53 (рис.5). Максимальное её значение

достигается при температуре отпуска 650°С. При

этой же температуре наблюдается и максимальный

распад аустенита. Увеличение длительности выдержки

не вызывает заметного прироста твёрдости, поскольку

наиболее интенсивное выпадение карбидов, по-видимому,

происходит в начальный период. |

Рис.4. Дилатометрические кривые

отпуска наплавленного металла: 1 - 600°С,

1ч; 2 - 700°С, 1ч

|

После отпуска при 700°С вследствие большего обеднения

аустенита, объёмный эффект мартенситного превращения

выражен сильнее (рис.4 кривая 2), хотя твёрдость наплавленного

металла несколько ниже (рис.5). Уменьшение твёрдости

здесь по сравнению с отпуском при 650°С происходит,

по-видимому, из-за распада первоначального мартенсита

и коагуляции карбидов.

Рис.5. Влияние температуры

отпуска на твердость HRC,

износостойкость Є и количество остаточного

аустенита Аr

|

Выделение дисперсных карбидов при отпуске сплава

удалось выявить исследованиями с помощью электронного

растрового микроскопа.

|

| На рис. 6 показаны

характерные места выпадения этих карбидов. Зарождаются

они как в зёрнах твёрдого раствора, так и в эвтектических

колониях, по-видимому, в тех местах, где существуют

наиболее благоприятные термодинамические условия

для их образования: дислокации в мартенсите, границы

фаз и др. |

Рис.6. Выделение тонкодисперсных

карбидов в сплаве после отпуска при температуре

650 °С, 1 ч

|

Служебные свойства наплавленного металла

Учитывая структурную чувствительность наплавленного

металла к термической обработке, рассмотрим влияние

отпуска на износостойкость, механические и трибологические

его свойства.

Износостойкость. Зависимость износостойкости

наплавленного металла от температуры отпуска показана

на рис. 5. Испытания проводили на лабораторной установке

НК-М [5 ]. Абразивом служил мелкодисперсный кварцевый

песок с размером зёрен <= 80мкм. В качестве эталона

использовали образцы из отожжённой стали 45.

Как видно из рис.5, износостойкость наплавленного

металла сначала в интервале температур отпуска до

400°С растёт, а затем несколько снижается. Это связано

прежде всего с влиянием отпуска на количество и устойчивость

остаточного аустенита в сплаве, который играет большую

роль в процессах изнашивания [6, 7]. Положительная

роль метастабильного аустенита состоит в том, что

не только он сам хорошо сопротивляется абразивному

изнашиванию, вследствие образования при трении в поверхностном

слое мартенсита деформации, но и прочно удерживает

от выкрашивания мелкие карбиды ванадия. После низкого

и среднего отпуска общее количество остаточного аустенита

еще сохраняется, но вследствие диффузионного перераспределения

углерода устойчивость его снижается, и создаются более

благоприятные условия для образования мартенсита деформации,

чем и можно объяснить наблюдаемое повышение износостойкости.

Высокий отпуск, особенно при 650°С, вызывающий распад

остаточного аустенита, приводит к некоторому снижению,

по сравнению со средним отпуском, износостойкости

сплава, хотя твёрдость в этом случае значительно выше.

Дополнительную износостойкость наплавленному металлу

придает азотирование, которое, как правило, применяется

для защиты остальной части шнека от износа при изготовлении

новых деталей. Азотированный слой из-за высокой легированности

металла получается неглубокий (до 0,05 мм), но очень

твёрдый HV25 1288 (рис. 7).

Благодаря этому, процесс изнашивания наплавленного

металла, особенно на начальном этапе, существенно

замедляется. На рис. 8 приведены результаты сравнительных

испытаний в одинаковых условиях рассматриваемого сплава

и некоторых типичных представителей износостойких

сплавов на основе Ni, Co и Fe. Химический состав испытанных

сплавов приведен ниже в таблице.

|

Рис.7. Распределение твердости в азотированном

слое наплавленного металла |

Таблица

| Марка

порошка (сплава) |

Содержание

элементов, % мас.

|

Твёрдость

HRCЭ

|

|

C

|

Si

|

Mn

|

B

|

Cr

|

W

|

Ni

|

Co

|

Fe

|

ПГ-СР4

(ХН75С4Р4) |

0,7

|

3,9

|

-

|

3,2

|

15,8

|

-

|

Ост.

|

-

|

<=3

|

58

|

ПГ-10К-02

(Стеллит

6) |

1,1

|

2,1

|

-

|

-

|

28,1

|

4,4

|

-

|

Ост.

|

-

|

42

|

ПГ-С1

(Сормайт 1) |

2,7

|

2,9

|

2,7

|

-

|

28,6

|

-

|

4,3

|

-

|

Ост.

|

46

|

| Как видно

из рис.8 относительная износостойкость нового

сплава как и в исходном состоянии, так и после

отпуска с азотированием заметно выше, чем у никелевого

(ПГ-СР4) и кобальтового (Стеллит 6) сплавов. После

азотирования она становится также выше, чем у

Сормайта 1. |

Рис.8. Относительная износостойкость

испытанных промышленных сплавов:

1) ПГ-СР4; 2) Стеллит 6; 3) Сормайт 1;

4) PMalloy 21

|

Стойкость против задирания. Обеспечение высокой

стойкости рабочих поверхностей шнека и цилиндра против

абразивного изнашивания ещё не даёт гарантии надёжной

работы оборудования. При выборе сплавов для наплавки

этих деталей наряду с другими требованиями следует

учитывать также их совместимость при трении, т.е.

стойкость против схватывания. В противном случае может

развиваться опасный вид изнашивания - изнашивание

при заедании, основными формами которого являются

глубинное вырывание металла, перенос его с одной поверхности

на другую и воздействие возникших неровностей на сопряженные

поверхности.

Изнашивание при заедании может возникать при непосредственном

контакте вращающегося шнека и неподвижного цилиндра,

если материалы пары имеют плохую совместимость при

трении. А такой контакт возможен из-за несоосности

деталей, прогиба шнека, дефектной сборки и др.

Совместимость сплава с материалами цилиндра оценивали

на установке трения по схеме "штырь - плоскость

диска". Штырь имитировал виток шнека, диск -

цилиндр. Данная методика испытаний подробно описана

в работе [8]. Материалами цилиндра служили самофлюсующийся

сплав на основе Ni XH75С4Р4 (ГОСТ 21448-75), который

используется для наплавки цилиндров, и азотированная

сталь 38ХМЮА. Для сравнения в качестве материала шнека

испытывали так же стеллит 6.

Эксперименты проводили в условиях трения без смазки

при постоянной скорости скольжения 0,7 м/с и ступенчатом

повышении давления в контакте до наступления явно

выраженного задира, который фиксировался по увеличению

амплитуды колебания диска, силы трения, характерному

звуку и визуально с помощью микроскопа по виду дорожки

трения. Совместимость пар трения оценивалась по комплексу

характеристик, включающему износ образцов, коэффициент

трения, давление начала задира и объёмную температуру,

с привлечением данных профилографирования дорожек

трения и металлографии.

На рис.9 приведены зависимости массового износа штыря

Dm1

и диска Dm2,

коэффициента трения f и объёмной температуры

t от нормального давления P

для пар трения PMalloy 21 - ХН75С4Р4 (а),

PMalloy 21 - азотированная сталь 38ХМЮА (б),

стеллит 6 - ХН75С4Р4 (в). Общей особенностью

этих зависимостей является наличие экстремумов и перегибов

при давлениях P3,

соответствующих появлению задиров.

а

б |

в Рис.9. Зависимости

массового износа штыря Dm1

и диска Dm2,

коэффициента трения f и температуры

t от нормального давления P

для пар трения:

а) PMalloy 21 - ХН75С4Р4

б)PMalloy 21 - азотированная сталь

38ХМЮА

в) Стеллит 6 - ХН75С4Р4

|

При давлениях P < P3 имеет

место процесс нормального механохимического износа,

характеризующегося практически линейной зависимостью

массового износа элементов пар трения и средней объёмной

температуры от давления. Коэффициент трения в этой

области с повышением давления несколько снижается.

При давлениях P > P3 наблюдается

процесс интенсивного разрушения трущихся поверхностей,

сопровождающийся резким увеличением износа одного

из образцов и переносом его металла на другой, возрастанием

коэффициента трения и ростом интенсивности тепловыделения.

Как видим, по этим характеристикам наилучшую совместимость

имеет пара а (P3

= 10,2 МПa), на втором месте пара в

(P3 = 7МПа) и на третьем -

б (P3 = 5,4МПа).

Интересно отметить разный характер переноса металла

в парах трения, что видно по изменениям потери массы

образцов. В паре а после наступления

схватывания материал штыря переносится на диск, в

паре в, наоборот, материал диска переносится

на штырь, а в паре б - перенос металла

отсутствует.

Опыт промышленного использования сплава.

Разработанный сплав в виде порошка используется в

промышленности для наплавки шнеков с 1986 года. За

этот период накоплен большой опыт по наплавке и эксплуатации

наплавленных деталей как при переработке простых,

так и наполненных полимеров. В настоящее время выпускается

под торговой маркой PMalloy 21.

На практике наплавляют шнеки литьевого и экструзионного

оборудования диаметром от 32 до 250 мм и длиной от 600

до 5000 мм. Порошок PMalloy 21 обеспечивает прекрасное формирование

наплавленного металла (рис.10) и при правильном выборе

режимов наплавки полное отсутствие трещин в нем, даже

на очень массивных деталях. Это важное технологическое

преимущество данного сплава позволяет отказаться от

предварительного подогрева заготовки и тем самым значительно

упростить и удешевить процесс наплавки.

| Порошок

можно с успехом применять как при изготовлении

новых шнеков, так и при восстановлении изношенных

деталей. В последнем случае за счет хорошего формирования

наплавленного металла механическая обработка сводится

только к финишной шлифовке гребня витка по диаметру. |

Рис.10. Внешний вид наплавленного

шнека д.45 мм (а)

и макрошлиф наплавленного валика (б)

|

По сравнению с азотированными стойкость наплавленных

шнеков выросла в 3-5 раз в зависимости от вида перерабатываемых

материалов. На рис. 11 показан внешний вид двух шнеков

д.45 мм шприцмашины "Kuasy"

после эксплуатации в одинаковых условиях при переработке

наполненного полиамида 6.6.

а |

б

|

|

Рис.11. Внешний

вид шнеков д.45 мм

после эксплуатации при переработке полиамида

6.6:

а) азотированный шнек без наплавки;

б) наплавленный шнек с последующим азотированием

|

Фотографии убедительно доказывают преимущество наплавленных

шнеков. В первом случае износ витков настолько велик,

что от них почти ничего не осталось, а во втором они

сохранились полностью. Несмотря на некоторый износ

боковых поверхностей витков и впадин, шнек остается

пригодным для дальнейшей эксплуатации и способен обеспечивать

номинальную производительность переработки полимеров.

Вывод

Комплексные исследования структуры и свойств разработанного

сплава и длительный опыт эксплуатации наплавленных

шнеков убедительно показывают, что данный сплав по

работоспособности с успехом может заменить сплавы

на основе Ni и Co, традиционно применяемые в промышленности

для наплавки этих деталей. Он более износостойкий,

более технологичный и значительно их дешевле.

|